Case Study: Monitoring Suhu dan Tekanan di Sterilizer

Latar Belakang

Salah satu pabrik kelapa sawit di wilayah Riau menghadapi permasalahan serius berupa fluktuasi hasil produksi Crude Palm Oil (CPO) yang tidak konsisten, dengan selisih rendemen mencapai 4–6% antar batch. Audit internal menunjukkan bahwa akar permasalahan berasal dari proses sterilisasi tandan buah segar (TBS) yang belum terkendali secara optimal.

Parameter suhu dan tekanan pada sterilizer masih dipantau secara manual menggunakan alat analog, tanpa sistem peringatan dini atau pencatatan otomatis. Ketergantungan terhadap pencatatan manual menyebabkan keterlambatan respons ketika terjadi penyimpangan suhu atau tekanan, yang pada akhirnya berdampak pada kualitas hasil olahan.

Akibatnya, pabrik mengalami penurunan rendemen, peningkatan limbah, serta risiko kerusakan alat akibat tekanan yang tidak stabil. Kondisi ini juga meningkatkan biaya operasional karena konsumsi energi yang boros dan frekuensi perawatan yang tinggi. Pihak manajemen menyadari pentingnya implementasi sistem otomasi dan pemantauan berbasis data untuk meningkatkan efisiensi, stabilitas proses, dan daya saing produksi.

Permasalahan Utama

- Fluktuasi rendemen CPO (18–21%) karena suhu/tekanan tidak stabil

- Tidak ada sistem peringatan dini saat terjadi anomali

- Risiko kerusakan akibat overpressure

- Tidak tersedia data historis untuk audit mutu

Solusi dari GSEED

GSEED menghadirkan solusi terpadu melalui implementasi sistem pemantauan suhu dan tekanan berbasis IoT (Internet of Things) yang dirancang khusus untuk lingkungan operasional sterilizer di pabrik kelapa sawit. Sistem ini dilengkapi dengan sensor presisi tinggi yang terhubung secara langsung ke gateway ESP32 atau perangkat kontrol industri, yang kemudian mengirimkan data secara kontinu ke platform monitoring berbasis web.

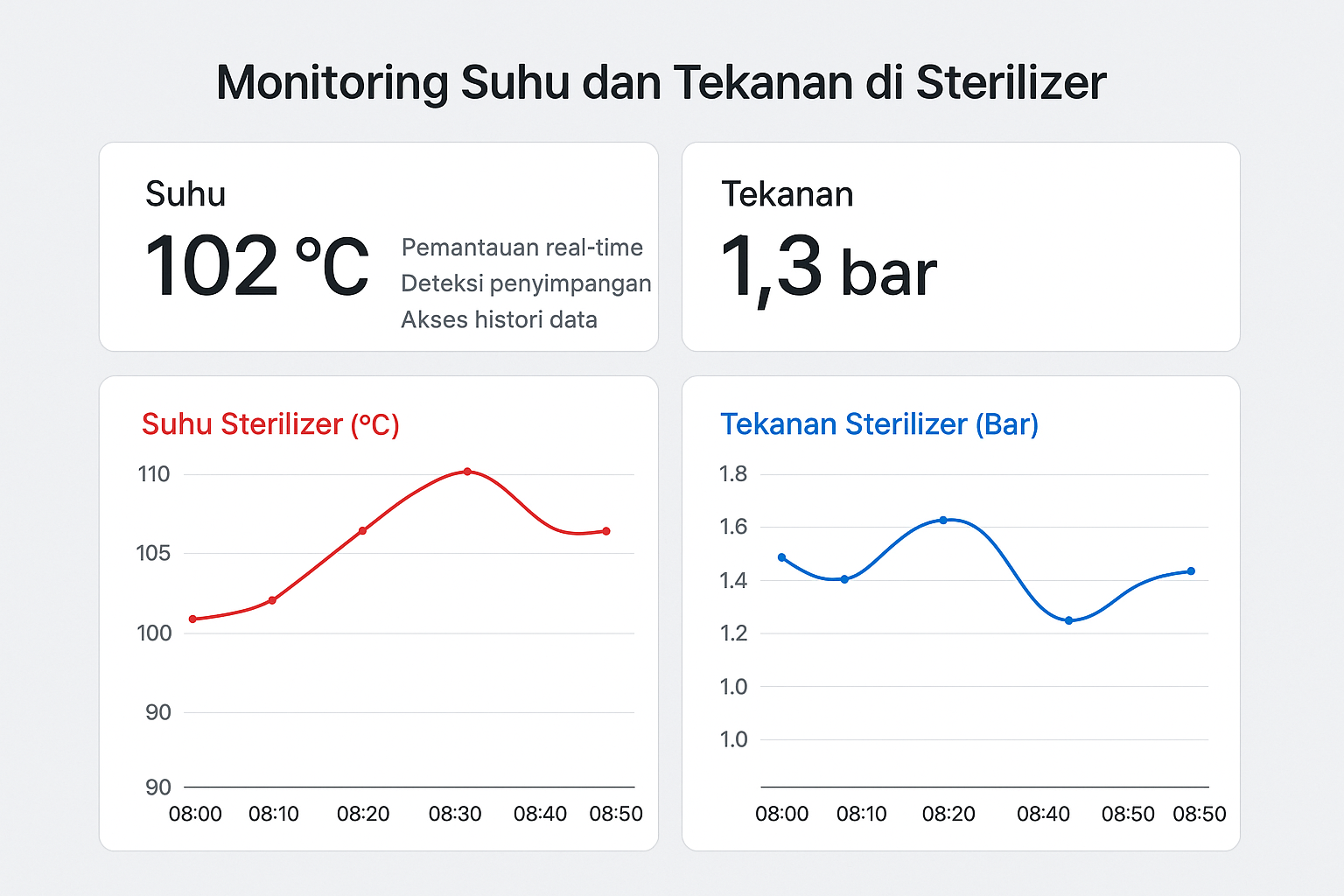

Melalui dashboard real-time yang intuitif dan responsif, operator dapat mengakses informasi suhu dan tekanan secara langsung dari perangkat apa pun, tanpa harus berada di lokasi mesin. Notifikasi otomatis berupa alarm visual maupun suara akan aktif saat parameter suhu atau tekanan melewati batas toleransi, sehingga tindakan korektif dapat diambil seketika sebelum terjadi kerusakan atau kehilangan rendemen.

Sistem ini juga menyediakan rekaman histori data (data logging) secara otomatis untuk analisis jangka panjang dan keperluan audit. Dengan fitur grafik tren, threshold indikator, dan riwayat anomali, manajemen pabrik dapat dengan mudah melakukan evaluasi performa harian hingga triwulan. Solusi ini tidak hanya meningkatkan ketepatan pengawasan proses, tetapi juga secara signifikan mengurangi ketergantungan terhadap intervensi manual, mempercepat pengambilan keputusan, serta berkontribusi langsung terhadap efisiensi produksi dan pemeliharaan peralatan.

Efisiensi yang Dicapai

| Indikator | Sebelum | Sesudah |

|---|---|---|

| Variasi rendemen CPO | 18–21% | 21–22.5% |

| Kehilangan rendemen | ±3% | <1% |

| Waktu respon saat anomali | >20 menit | <2 menit |

| Kerusakan alat akibat overheat | 3–4 kali/tahun | 0–1 kali/tahun |

| Efisiensi biaya tahunan | - | ±Rp 120 juta |

Simulasi Dashboard Monitoring